在现代化学合成与工艺开发领域,一场深刻的范式变革正在进行:从传统的间歇釜式操作,转向高效、安全、精准的连续流动化学。作为这一变革的核心物理载体,连续流反应装置正日益成为医药、精细化工及新材料研发中不可或缺的关键装备。霍桐仪器,作为专业实验室反应装置与工业反应装置制造商,凭借其对反应工程的深刻理解,推出了系列化的连续流解决方案,其中管式反应器以其独特的设计优势,正在重新定义许多化学反应的执行方式。

一、本质安全与过程强化:连续流的根本优势

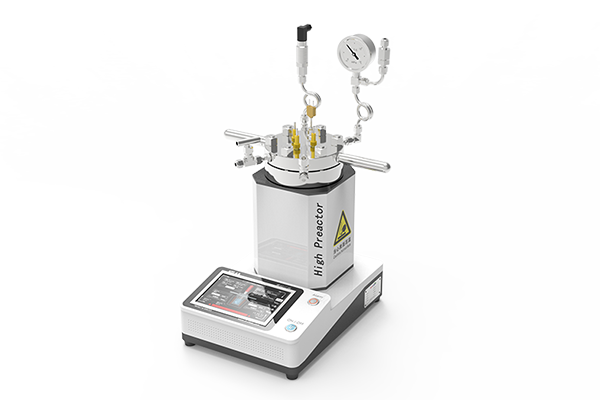

与传统的实验室微型反应釜或小型反应釜相比,连续流反应器的核心优势在于其“过程强化”特性。它将反应物料限制在微米或毫米级尺度的通道内连续流动,从而实现极高的比表面积和极短的扩散距离。这意味着传质和传热效率得到数量级的提升。

对于强放热反应,在间歇釜中可能因热量积累导致失控,而在管式反应器中,热量能被迅速移走,实现近乎等温的反应环境,本质安全性大幅提高。同时,精确控制的停留时间消除了批次间的差异,产品一致性远超间歇操作。这种特性使其在涉及不稳定中间体、高温高压或极端配比的工艺开发中具有不可替代的价值。

二、灵活配置:从工艺探索到放大生产的无缝衔接

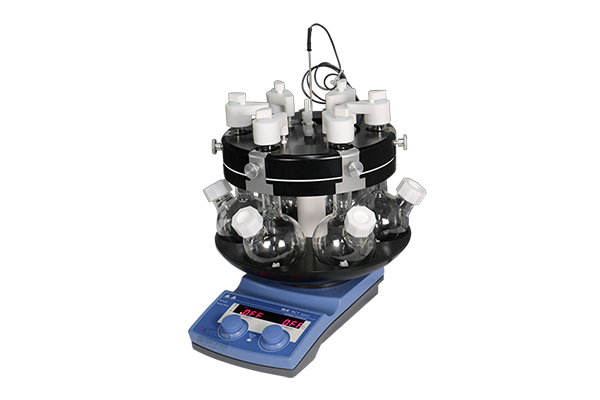

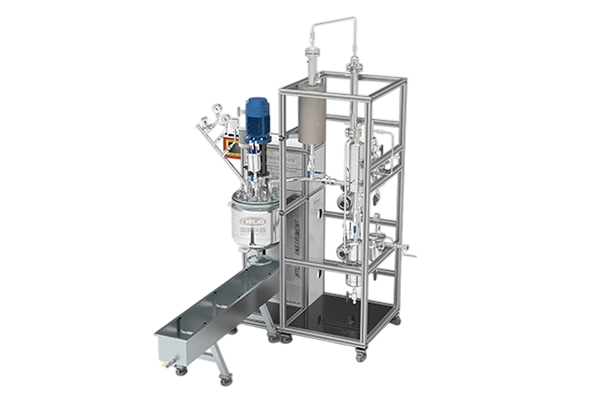

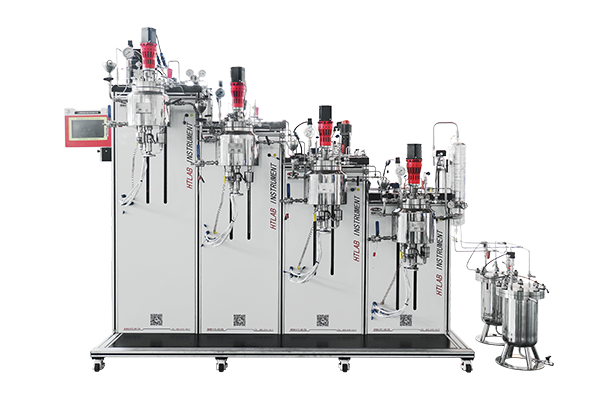

霍桐仪器提供的连续流解决方案并非单一设备,而是一个可灵活配置的系统。它完美地衔接了研发的不同阶段:在早期探索中,可使用毛细管式微反应器进行微升/分钟级别的快速条件筛选,其效率堪比多台平行微型反应釜组成的高通量反应器平台。

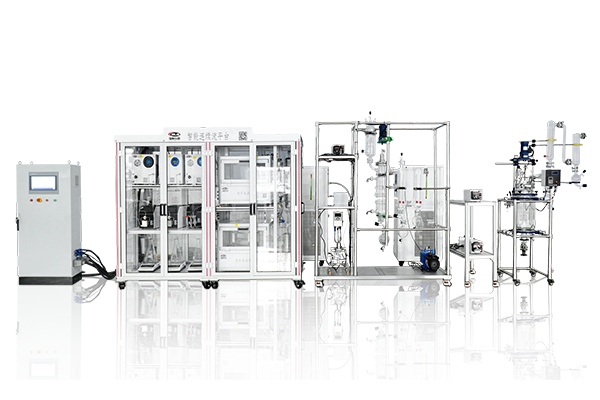

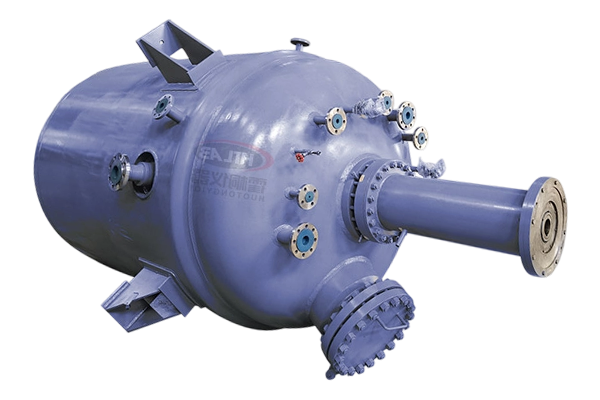

当工艺条件初步确定后,可无缝切换至通道尺寸更大的管式反应器模块,进行克级合成反应釜级别的物料制备,为分析测试提供足量样品。最终,通过“数增放大”(即增加并行反应管数量)而非传统的“尺度放大”,可相对平稳地过渡到中试乃至生产规模,极大降低了放大风险。这种从小试反应设备到工业装置的连贯性,是霍桐工程能力的集中体现。

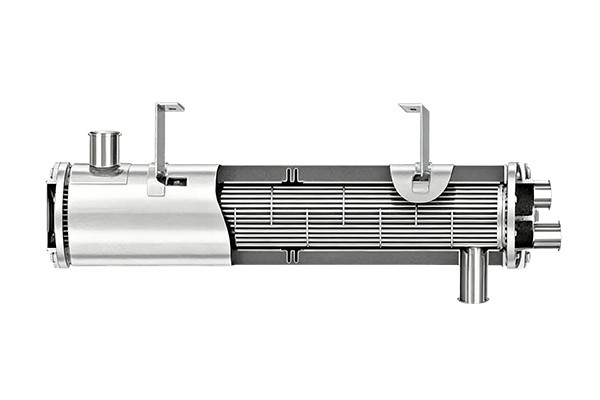

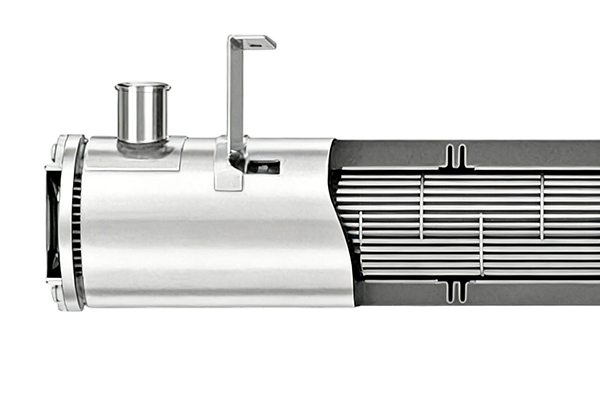

三、核心构件:管式反应器的设计与材质科学

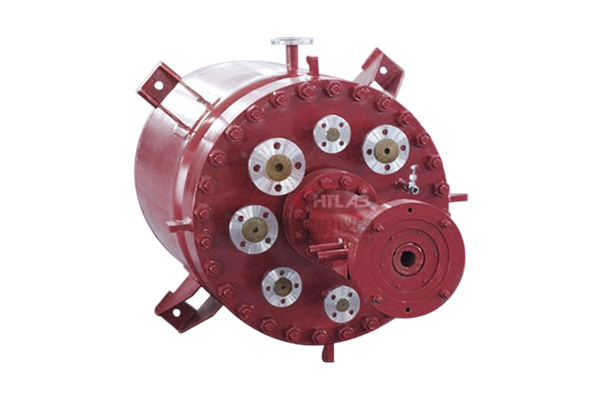

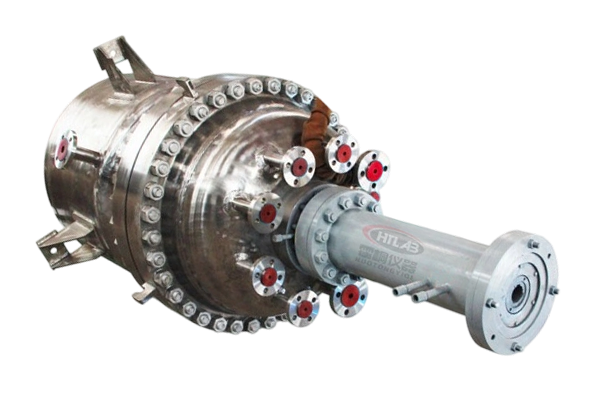

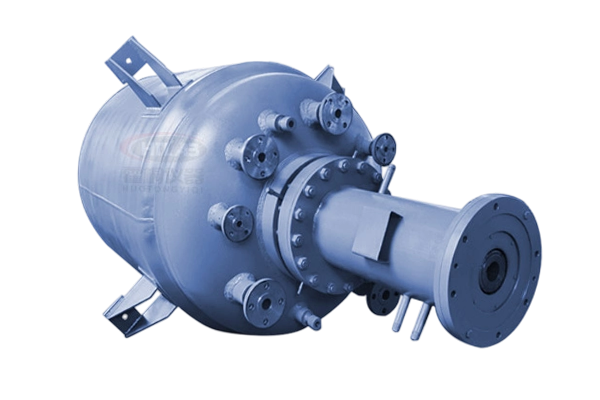

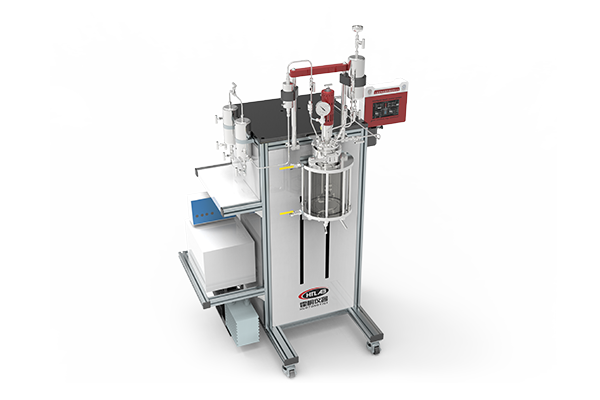

管式反应器作为连续流系统的核心,其设计远非“一根管子”那么简单。霍桐仪器的管式反应器针对不同应用进行了深度优化:

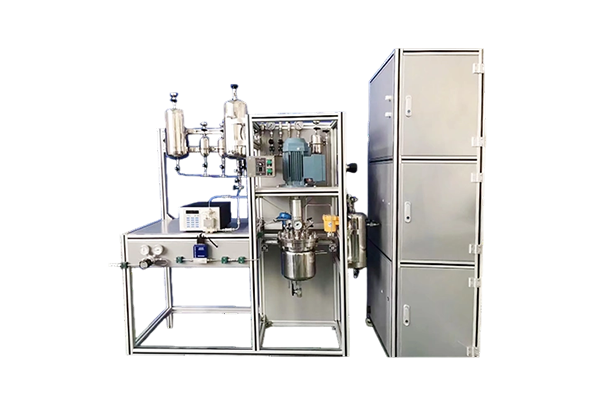

反应管结构:可采用直管、盘管或带有静态混合元件的设计,以优化流体的混合与停留时间分布。

材质选择:提供玻璃、哈氏合金、锆材等多种选择,以应对从普通有机合成到强腐蚀性介质(如氢氟酸参与的反应)的不同需求,这与高端微型高压反应釜的材质哲学一脉相承。

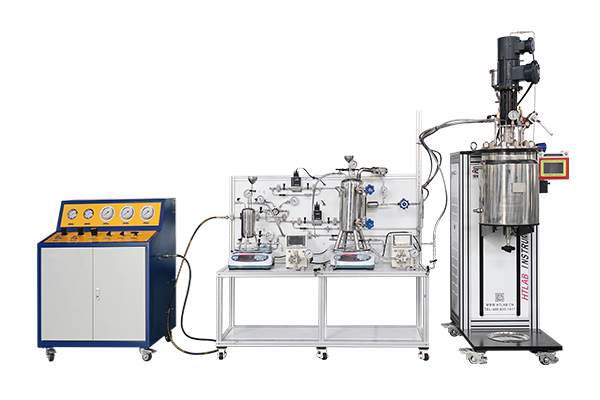

集成与控温:反应管被精确安装在带有多段独立控温的加热/冷却模块中,确保整个反应路径温度精准可控。

这种高度工程化的设计,使得它不仅能处理均相液体反应,也能用于气-液-固多相催化,成为高效的催化剂评价装置,或用于制备粒径均一的纳米材料合成反应釜功能替代方案。

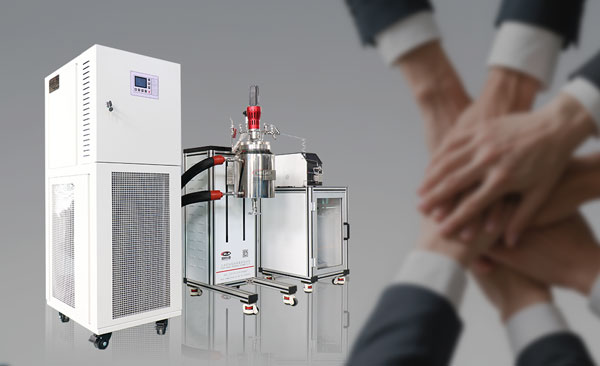

四、协同与定制:构建完整的研发装备生态

连续流技术并非要完全取代传统的釜式反应器,而是与之形成互补。一个现代化的工艺开发实验室,往往需要装备“矩阵”:霍桐微型反应釜用于基础探索和慢反应,连续流反应装置用于处理快反应和危险工艺,而平行微型反应釜则用于高通量平行筛选。

霍桐仪器的价值在于,它能提供覆盖这一完整谱系的设备,并能根据客户的特定工艺进行深度实验室反应装置定制。例如,将管式反应器与前端的预混合单元、后端的在线分析(如红外、紫外)及自动分离单元集成,形成一套高度自动化的智能合成平台。这种从单一设备到成套系统的服务能力,确保了研发数据能够无障碍地向生产端传递。

结论:在追求绿色、安全、高效制造的时代背景下,连续流技术代表着化学工程的重要发展方向。霍桐仪器凭借其作为专业实验室反应装置与工业反应装置制造商的技术积淀,所提供的管式反应器及连续流系统,不仅是一套先进的设备,更是一种强大的工艺开发方法论。它能够与传统的微型高压反应釜、小试反应设备协同工作,共同构建起从分子发现到工艺定型的快速通道。选择霍桐,意味着选择了面向未来的工艺开发效率与安全保障。

以流动驾驭反应,以精准定义工艺。