在连续流化学工程领域,实现反应物之间高效、快速的混合是决定反应选择性与收率的关键环节,尤其对于快速反应、强放热反应以及多相反应体系。当静态混合器或传统搅拌面临混合强度不足的挑战时,一种更主动、更高效的混合解决方案应运而生——动态管反应器。作为连续流反应装置家族中的高效能成员,动态管反应器代表了从“被动传输”到“主动干预”的混合范式跃迁。霍桐仪器,作为专业实验室反应装置与工业反应装置制造商,将这一先进技术工程化,为高难度化学合成提供了可靠装备。

一、原理革新:从“静态通道”到“动态剪切”

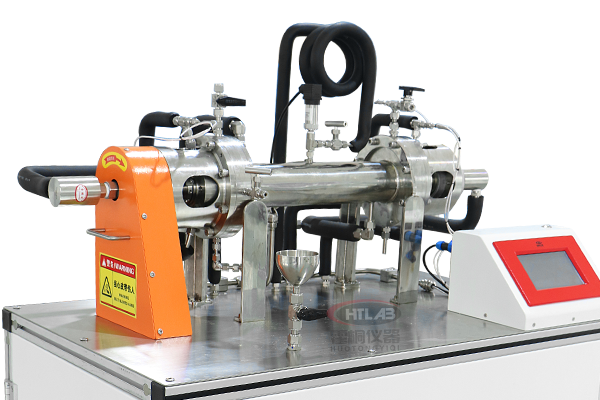

传统管式或微通道反应器依赖流体自身的动力学和精心设计的流道几何结构(如心形、Z形)来实现混合,属于“静态混合”。而动态管反应器的核心创新在于,在反应管内或管外集成了可高速旋转的机械构件(如转子、搅拌桨或振动物体)。

这一设计产生了革命性的效果:旋转部件在狭窄的环形间隙或特定腔室内,对连续流动的流体施加强烈的剪切力与湍流扰动。其混合强度比单纯依靠扩散和对流的静态系统高出数个数量级,能在毫秒甚至微秒级时间内实现分子尺度的均匀混合。这对于那些混合控制(Mixing-Controlled)的反应至关重要,例如,在纳米材料合成反应釜中追求均一粒径分布,或在快速沉淀反应中避免局部过饱和。

二、性能优势:应对高难度反应体系的利器

动态管反应器的主动混合特性,使其在多个维度上展现出卓越性能:

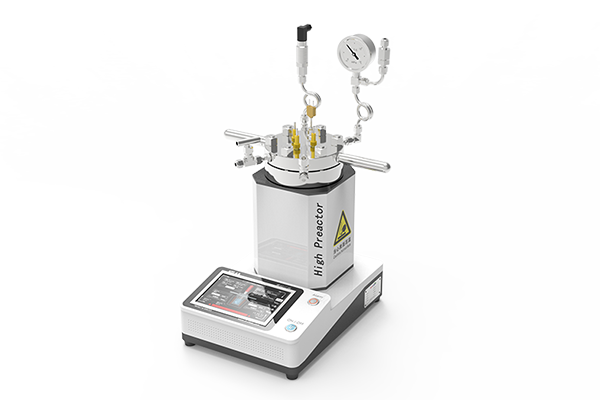

处理高粘度与多相体系:传统连续流系统难以处理高粘度流体或固含量较高的浆料。动态管反应器强大的机械剪切力能有效破碎团聚、保持固体悬浮,确保反应均一进行,这是常规小试反应设备甚至部分微型高压反应釜也难以企及的。

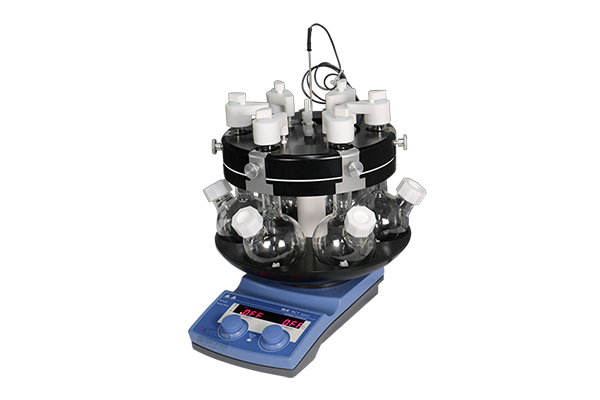

极致强化传质:对于气-液、液-液非均相反应,动态混合能极大地增加相界面面积并更新界面,大幅提升传质速率。例如,在加氢或氧化反应中,它能显著提高气体在液体中的溶解与反应效率,使其成为高效的催化剂评价装置,尤其适用于浆态床催化剂的连续评价。

精准的温度控制:剧烈的混合也意味着高效的热量散播,能瞬间消除反应热点,实现近乎等温的反应环境,为强放热反应提供了本质安全条件。

三、应用场景:从实验室筛选到工业化生产

动态管反应器的应用贯穿研发与生产全链条,解决了诸多传统设备的痛点:

1. 高级材料合成:在制备高性能纳米材料合成反应釜产物如石墨烯、量子点、纳米药物载体时,需要精确控制成核与生长过程。动态管反应器提供的瞬时、均一混合环境,是实现单分散性合成的理想平台,其效果优于传统间歇釜和普通连续流反应器。

2. 聚合物与复合材料:聚合反应,尤其是乳液聚合、悬浮聚合,对混合强度极为敏感。动态管反应器可提供恒定的、高强度的剪切场,确保单体液滴或聚合物颗粒的尺寸分布高度均一,为产品性能一致性奠定基础。

3. 医药中间体的高效合成:许多API合成涉及不稳定中间体或快反应步骤。动态管反应器能确保反应物在混合瞬间即开始反应,极大减少了副产物的生成,提高了收率与选择性。其连续化操作模式也与现代制药工业的绿色、安全发展趋势高度契合。

四、霍桐方案:从标准化到深度定制的工程服务

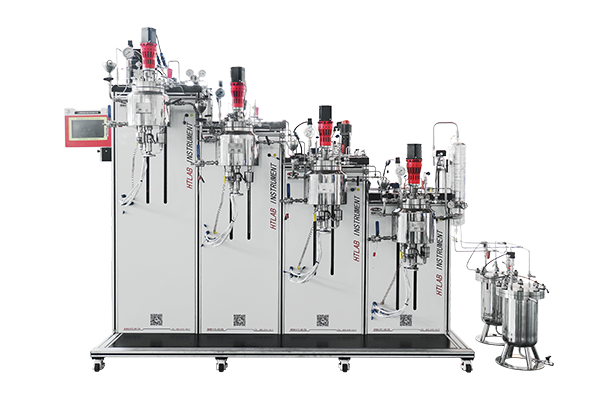

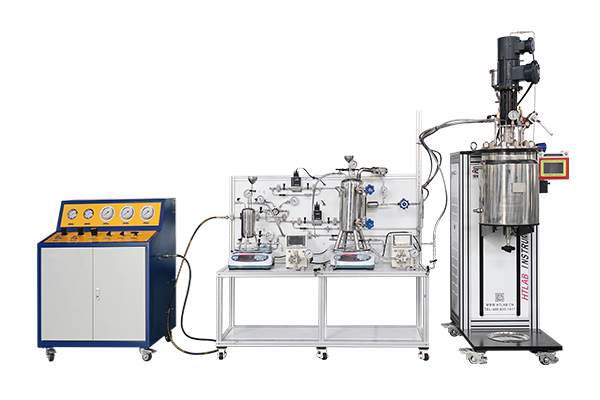

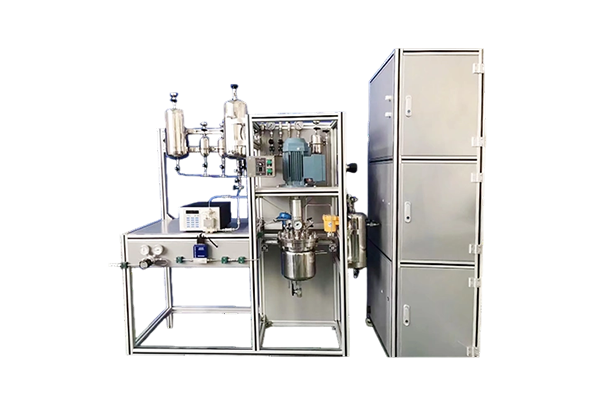

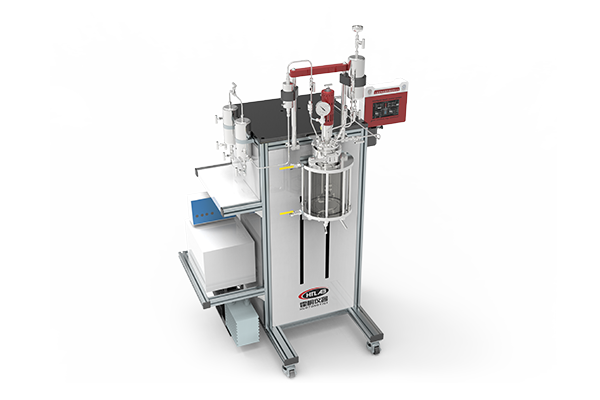

认识到不同工艺对混合强度、耐腐蚀性、操作压力的多元化需求,霍桐仪器提供的远非单一型号的设备。其核心竞争力在于基于丰富经验的实验室反应装置定制能力。

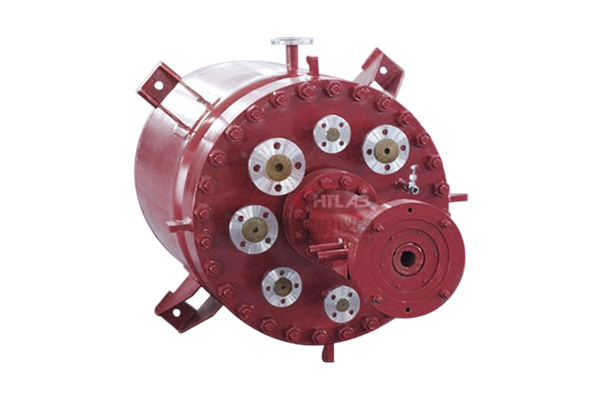

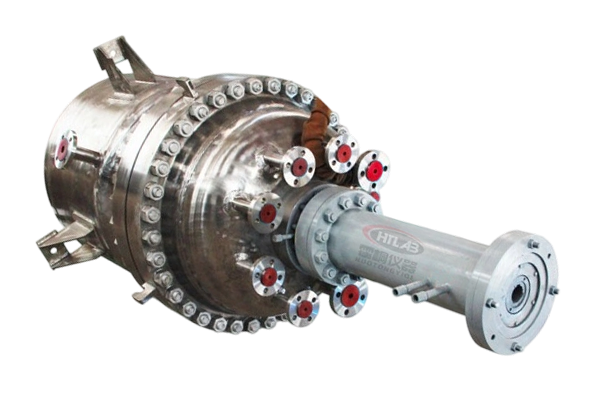

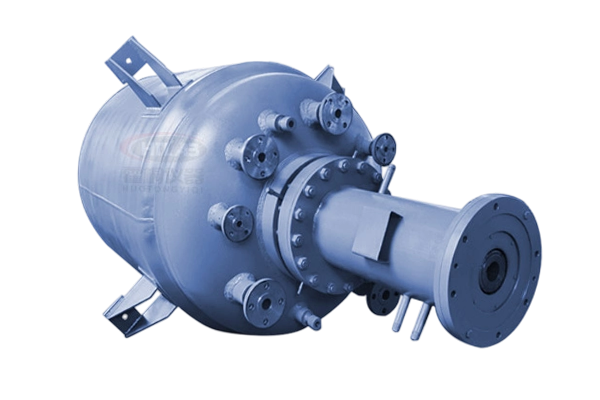

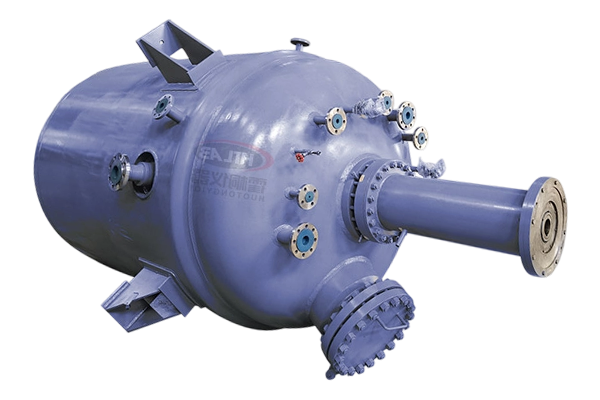

一台霍桐动态管反应器可以根据客户具体工况进行全方位定制:混合单元可根据物料粘度和反应要求选择不同的转子设计;材质可选用从316L不锈钢到哈氏合金、锆材等,以应对强腐蚀性介质;密封与驱动系统可设计为适用于高真空或高压(与微型高压反应釜技术相结合)环境。

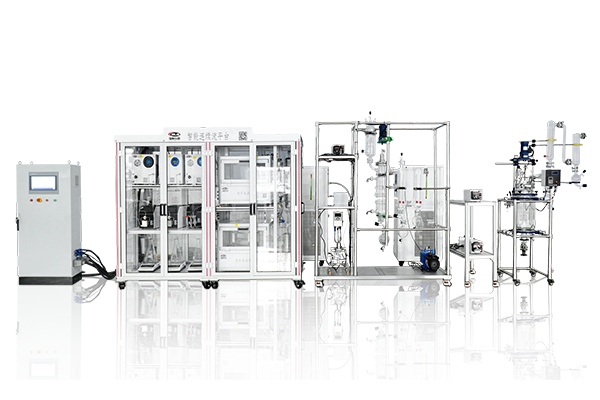

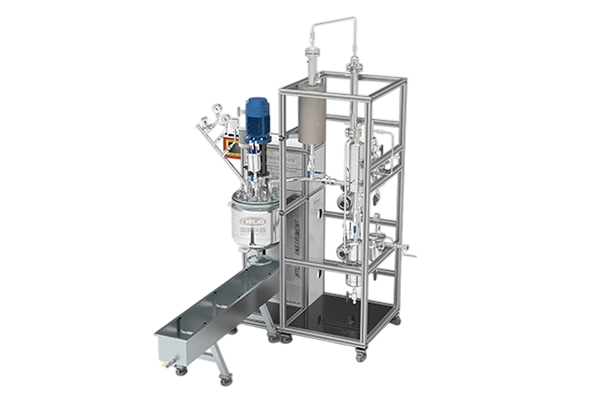

更重要的是,霍桐能够将其与预热器、分离器、在线分析仪(PAT)等模块无缝集成,构建从克级合成反应釜概念的验证到中试生产的完整连续流反应装置系统。这种“一站式”工程服务能力,确保了工艺开发数据能直接、可靠地指导工业化放大。

结论:在化学合成日益追求精准、高效与安全的今天,动态管反应器凭借其主动、强化的混合能力,成功解决了高粘度、多相、快反应等复杂体系的工程难题。它不仅是传统平行微型反应釜或高通量反应器在混合性能上的重要补充,更是连接实验室探索与工业化生产的强大纽带。选择专业实验室反应装置与工业反应装置制造商 - 霍桐仪器,意味着选择了一种以深度工程定制能力为依托的研发伙伴关系,为攻克最棘手的化学工艺挑战提供了坚实可靠的装备基石。

以动态之力,破混合之限;以工程之智,成合成之美。