在化学合成、药物研发与新材料创制的漫长道路上,从最初灵光一现的分子构想,到最终稳定高效的工业化生产,其间横亘着一道必须精心搭建的桥梁——工艺开发。这座桥梁的基石,正是贯穿研发全流程的实验室微型反应釜。它不仅是一个简单的反应容器,更是将实验室“毫克级”的灵感,安全、可靠、可重复地放大至“克级”乃至“千克级”产品的关键引擎。

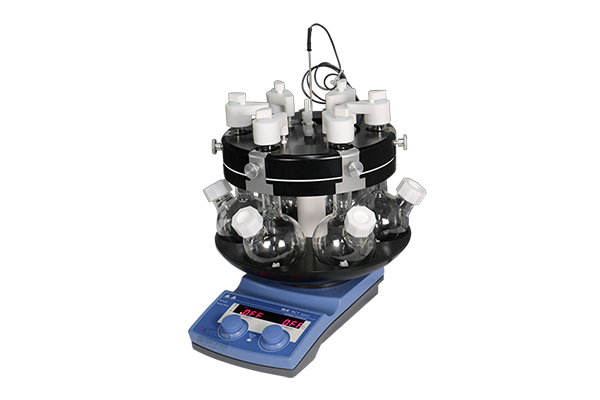

第一阶段:苗头筛选与条件优化——高通量的力量

工艺开发的起点,往往始于对众多变量(如催化剂、配体、温度、压力)的快速探索。此时,研究的核心矛盾是“有限的珍贵原料”与“广阔的待测参数空间”。传统的单台小型反应釜顺序实验模式,效率低下且批次间可能存在误差。

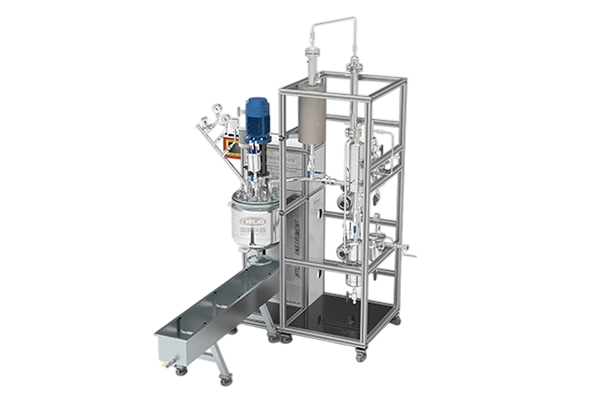

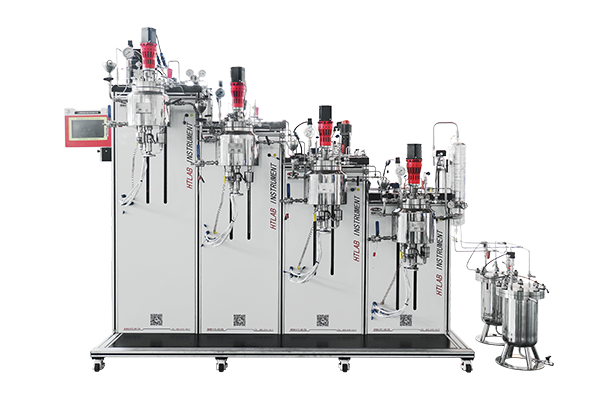

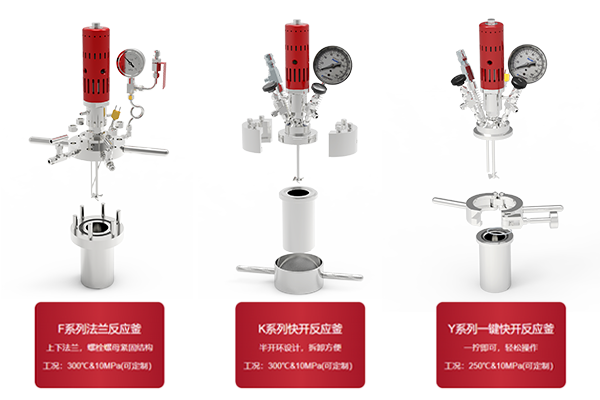

现代解决方案是采用平行微型反应釜系统或更先进的高通量反应器。这类系统能同时进行4个、6个乃至更多反应,所有单元共享完全一致的温控、压力与搅拌环境。例如,在筛选一种加氢反应的催化剂评价装置时,科研人员可以在一轮实验中,平行对比多种金属催化剂在不同温度下的活性与选择性,数据高度可比,将数周的筛选工作压缩至几天内完成,极大加速了研发决策。

第二阶段:工艺窗口的精确界定——高压与精准控制

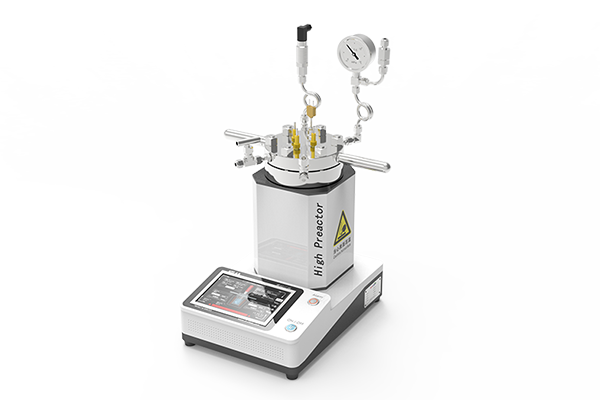

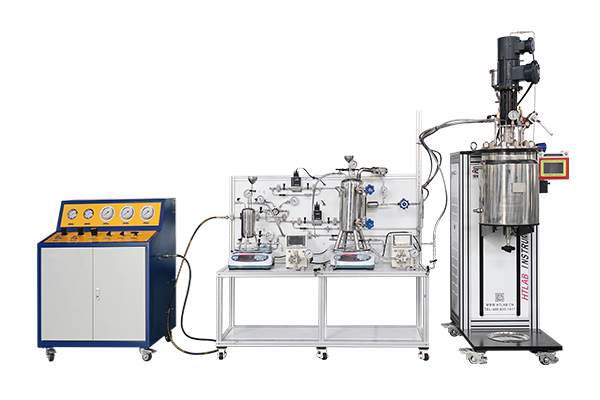

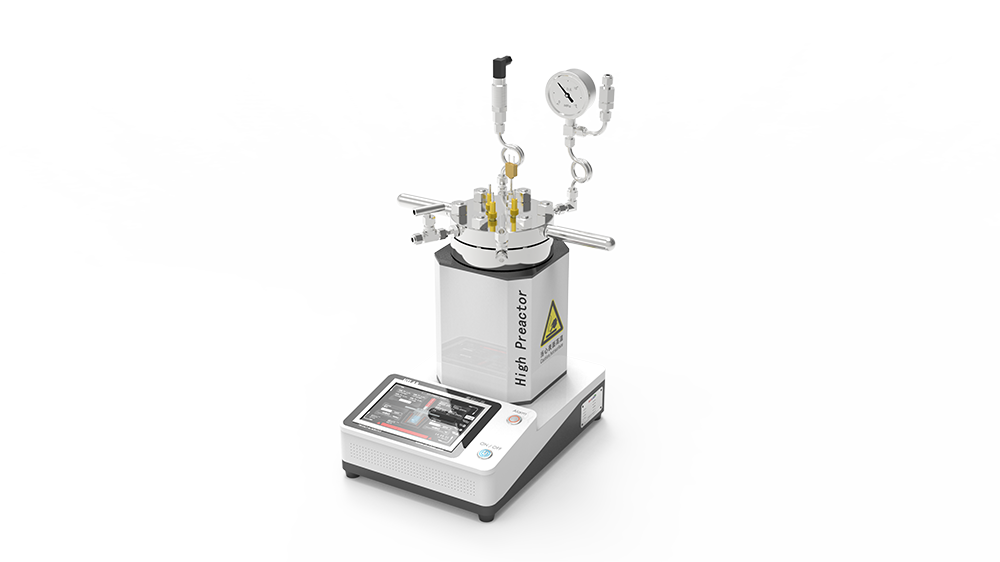

当最有希望的合成路径被确定后,接下来的工作是对关键工艺参数进行精确界定,找到稳定、安全且收率最高的“操作窗口”。这通常需要模拟甚至挑战未来工业化生产的条件,尤其是压力和温度。

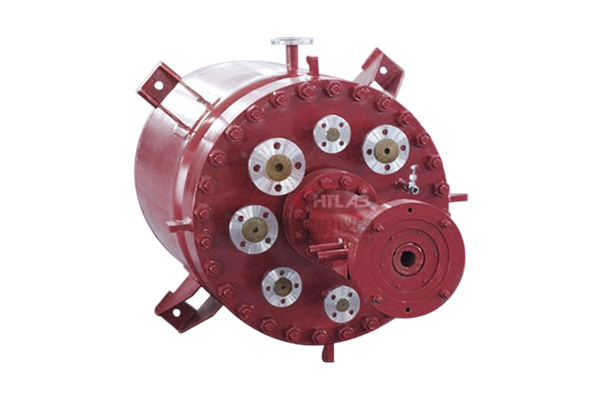

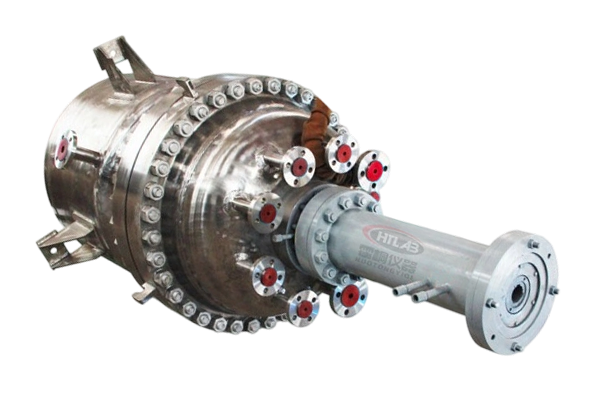

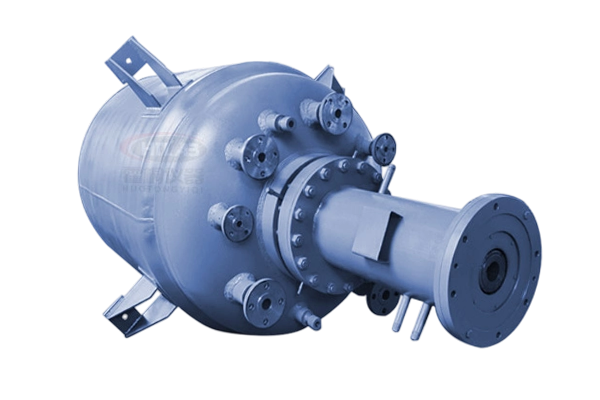

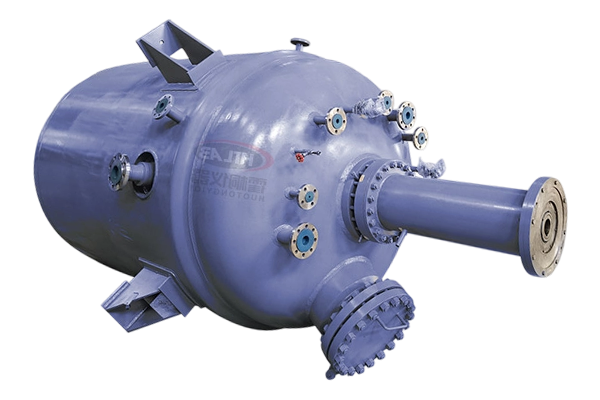

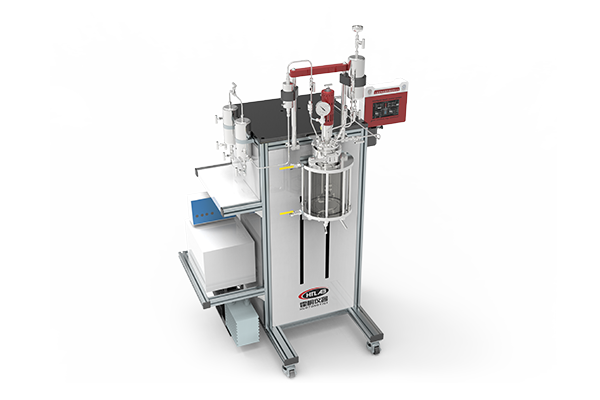

一台性能卓越的微型高压反应釜在此阶段不可或缺。以霍桐的ZN-KC或HT-KJ型号为例,其10MPa的工作压力和300℃的温度上限,允许研究人员安全地探索高压加氢、氧化或高温聚合反应的极限。通过系统性地改变压力、温度梯度,并利用在线分析探头(如ReactIR)实时监测反应进程,可以精准绘制出反应收率、选择性随条件变化的图谱,从而确定最优的工艺参数和安全的操作边界。这套小试反应设备所获得的数据,是后续放大设计最直接的依据。

第三阶段:克级合成与工艺锚定——衔接放大的关键一环

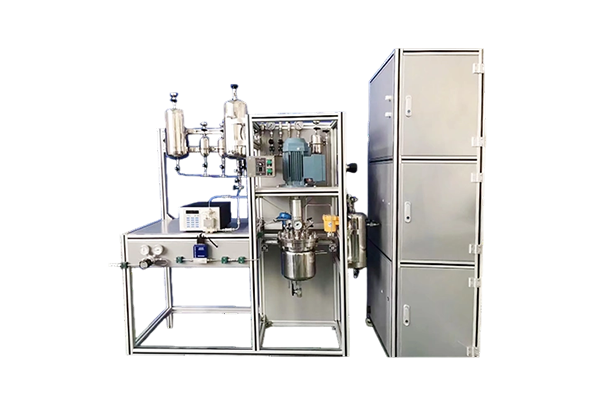

在确定最佳工艺窗口后,需要用比筛选阶段更多的原料来制备足量产品,进行更全面的表征、毒理学研究或下游应用测试。这便是克级合成反应釜的核心使命。

使用50ml至500ml容量的霍桐微型反应釜进行克级合成,具有承上启下的重要意义。它一方面继续在实验室尺度验证工艺的稳定性和重现性,另一方面能产出数十克级的样品,满足多维度检测的需求。对于特种材料的开发,例如在纳米材料合成反应釜中进行水热合成,克级实验的成功直接决定了该材料能否进入中试阶段。这个阶段获得的物料平衡数据、热效应数据和产品关键质量属性数据,是工艺从实验室走向工厂前必须锁定的“锚点”。

贯穿始终的保障:定制化与可靠性设计

复杂的工艺开发常会遇到特殊挑战:极强的腐蚀性介质(如氢氟酸)、对金属离子极度敏感的催化体系,或需要特殊搅拌与传热设计的非均相反应。此时,标准设备可能难以满足要求。

实验室反应装置定制服务的重要性便凸显出来。这不仅仅是材质的升级(如从316L不锈钢换为哈氏合金或锆材),更包括对釜内结构、进样方式、测温点位置、搅拌桨形式的个性化设计。一个典型的案例是,某企业需要开发在强酸环境下进行的催化工艺,通过定制全锆材反应釜内胆和特殊密封,成功实现了长期稳定的实验,获得了可靠的工艺数据,避免了设备腐蚀对实验的干扰。这种深度定制确保了研发设备能够完全“匹配”工艺,而非让工艺“妥协”于设备。

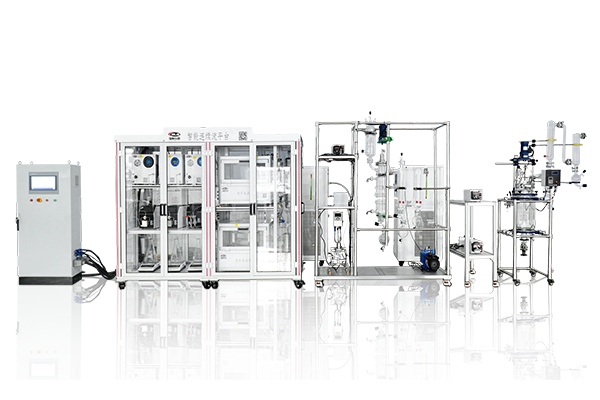

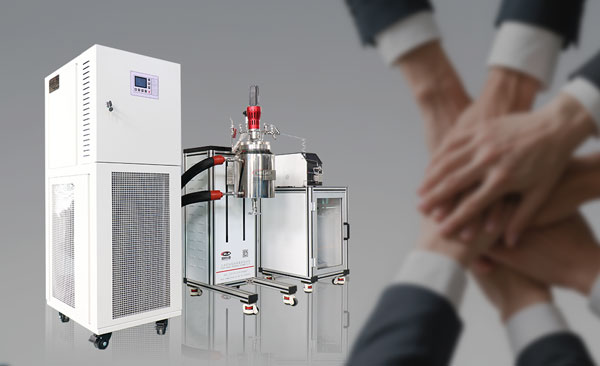

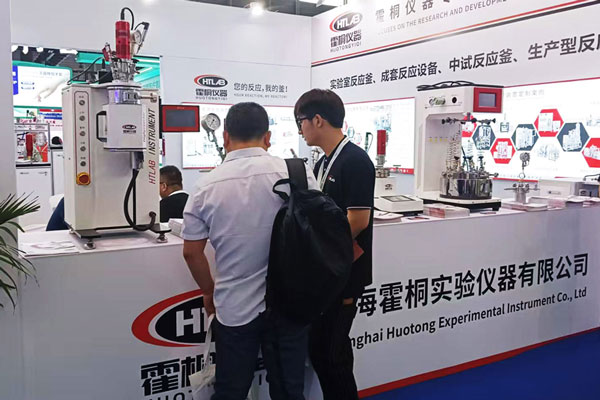

结论:一套完整的工艺开发流程,是对科学洞察力和工程实现能力的双重考验。选择像霍桐这样能够提供从平行微型反应釜用于快速筛选,到高性能微型高压反应釜用于工艺深究,再到灵活定制化方案解决特殊挑战的全系列产品与服务的合作伙伴,意味着为您的研发构建了一条顺畅、可靠的“工艺开发高速公路”。在这条路上,每一个关键数据都坚实可信,每一次放大尝试都心中有底,最终引领创新从纸面走向现实。

工善其事,先利其器;器尽其用,方成其艺。