在化学与材料科学的研发前沿,新的合成方法与复杂工艺需求正不断涌现。这不仅是科学思想的碰撞,也是对支撑这些思想的物理工具——实验室微型反应釜——提出的持续挑战与升级动力。现代先进的微型反应釜,已远非简单的耐压容器,它们正沿着智能化、极限条件探索、模块化定制以及应对特殊工艺等维度飞速演进,持续拓展着科学探索与工艺开发的物理边界。

趋势一:智能化与数据深度集成

设备的价值正从“执行反应”转向“理解反应”。新一代霍桐微型反应釜的显著特征,是深度集成了过程分析技术(PAT)与数字化控制系统。在线红外(ReactIR)、拉曼光谱探头可以直接“窥视”高压釜内的分子世界,实时追踪关键组分浓度、中间体生成与消失的动力学曲线。

这带来的革命性变化是:反应过程从“黑箱”变为“白箱”。例如,在进行一项复杂的多步催化转化时,研究人员不再仅仅依赖反应结束后的分析,而是能实时观察到不稳定中间体的积累情况,从而精准优化加料速率或温度程序,避免副反应。这种能力对于开发稳健的、可放大的工艺至关重要。智能化控制系统则能确保所有参数(温度、压力、搅拌、加料)被精确执行和完整记录,为构建反应的“数字孪生”模型提供高质量、高保真的数据源。

趋势二:向更极端的条件安全迈进

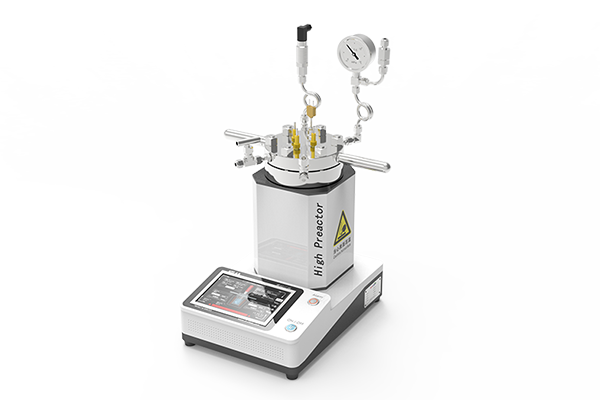

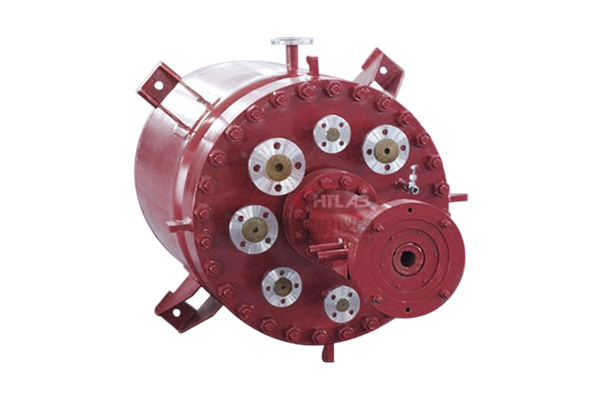

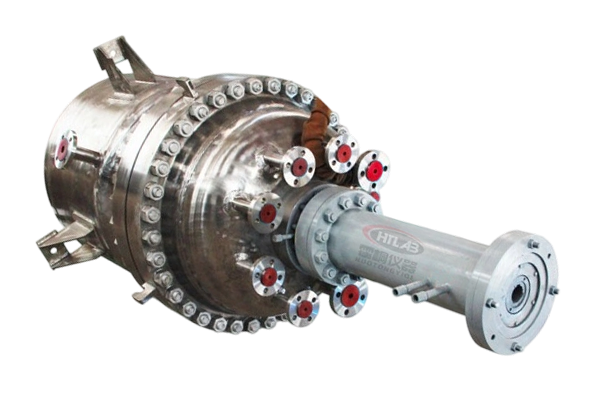

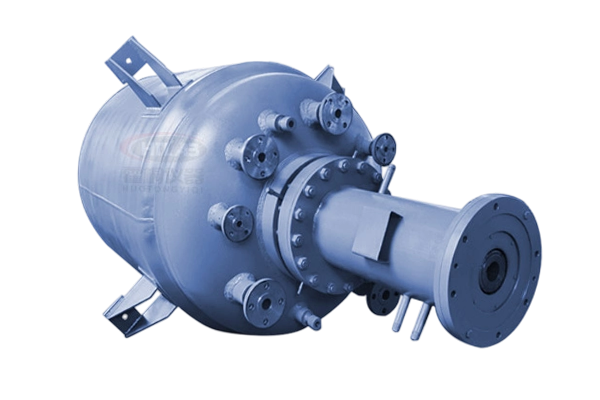

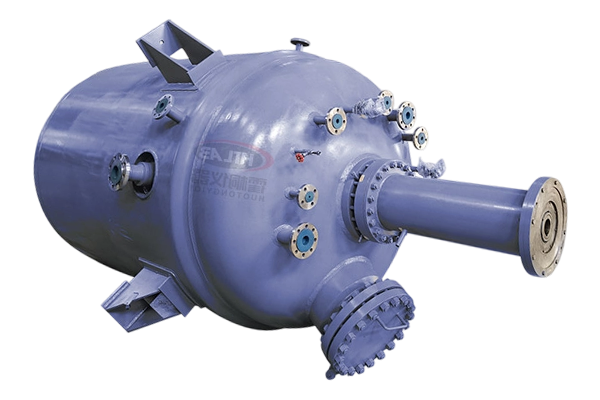

许多突破性的材料与化学品合成,需要在极端条件下进行。超临界流体合成、高温高压水热法、以及一些特殊的聚合反应,对设备的极限性能提出了更高要求。这推动着微型高压反应釜向更高的设计压力(如15MPa、20MPa甚至更高)和温度(如500℃)安全地迈进。

这种迈进并非简单的材料加厚,而是涉及整体工程设计的升级:采用更高级别的特种合金(如Inconel系列)、优化釜盖与密封结构以承受更大的螺栓预紧力、集成多级联动的安全泄放系统。例如,在合成某些特种陶瓷先驱体或高性能聚合物时,反应可能需要在接近其热分解温度的高温下进行,以获取特定分子结构。一台设计精良、安全冗余充足的小试反应设备,是探索这类“禁区”的唯一可靠途径。

趋势三:模块化、多功能集成与灵活定制

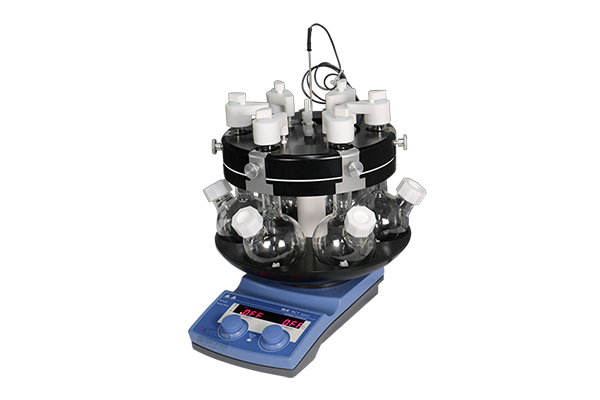

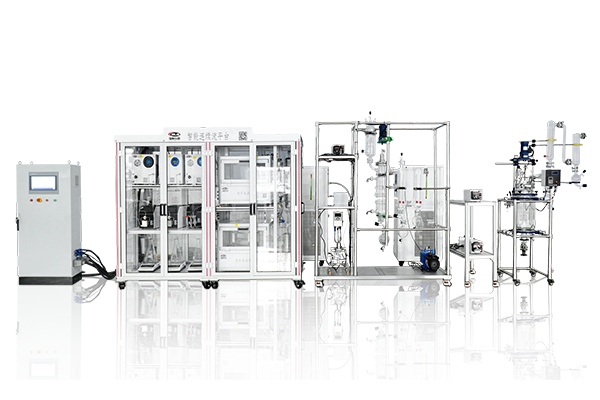

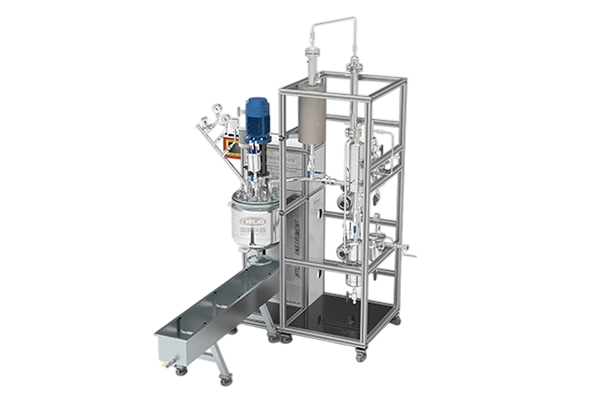

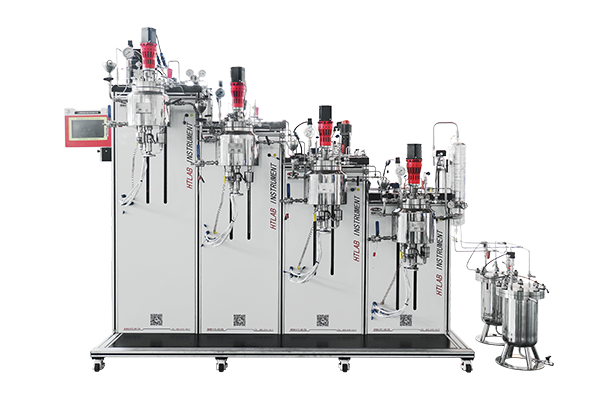

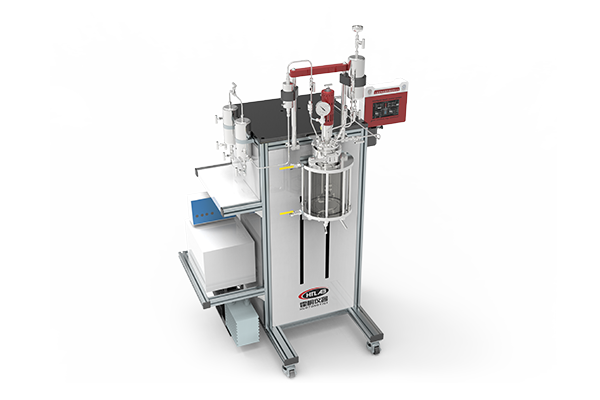

面对多样化的研究需求,固定功能的单一设备显得力不从心。未来的方向是高度模块化的反应工作站。一个核心的温控与压力控制平台,可以适配不同容积(从10ml的微量克级合成反应釜到500ml的放大釜)、不同材质(玻璃衬里、哈氏合金、锆材)的反应模块。

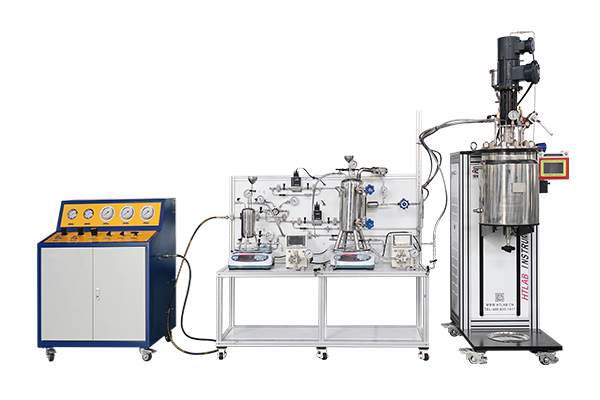

更进一步,通过标准化接口,可以快速集成或更换功能模块:今天连接的是在线红外光谱仪,用于动力学研究;明天换上自动取样器与色谱联用,成为高效的催化剂评价装置;后天加装光导纤维和LED阵列,变身为一台精密的光化学反应器。这种“乐高积木”式的设计理念,极大地提升了设备的利用率和投资回报,也使得针对特定项目的实验室反应装置定制变得更加快捷和经济。

趋势四:应对新材料与绿色工艺的特殊需求

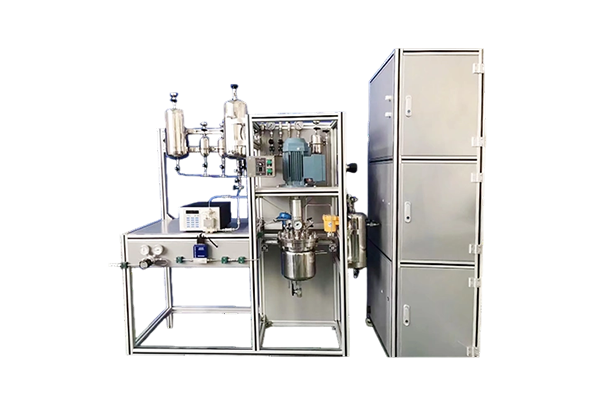

新兴的研究领域不断催生对反应设备的特殊要求。在合成量子点、金属有机框架(MOFs)或二维材料时,对温度、浓度的均匀性及升降温速率控制极为苛刻。专用的纳米材料合成反应釜往往具备更精密的控温算法和特殊的搅拌设计,以确保产物粒径均一、形貌可控。

绿色化学与连续流工艺的兴起,则促进了微通道反应器与高通量反应器的融合发展。将多个微反应单元并行排列,构成平行微型反应釜阵列,既能实现高通量筛选,又能发挥连续流安全、高效、传质传热优异的优点,用于探索强放热、涉及不稳定中间体的危险反应,为工艺的绿色化与本质安全化提供了全新工具。

总结:实验室反应设备的演进,始终与科学探索的步伐同频共振。从智能化的数据洞察,到挑战极限的工程实现,再到灵活应变的模块化设计,现代小型反应釜已发展成为一套复杂的系统解决方案。选择能够洞察并引领这些趋势的设备供应商,意味着您的实验室将始终站在技术创新的前沿。无论是进行最基础的合成验证,还是挑战最前沿的交叉学科研究,一台设计先进、功能强大的反应釜,都是将创新思想转化为现实成果最可信赖的伙伴。

工具重塑可能,创新定义未来。